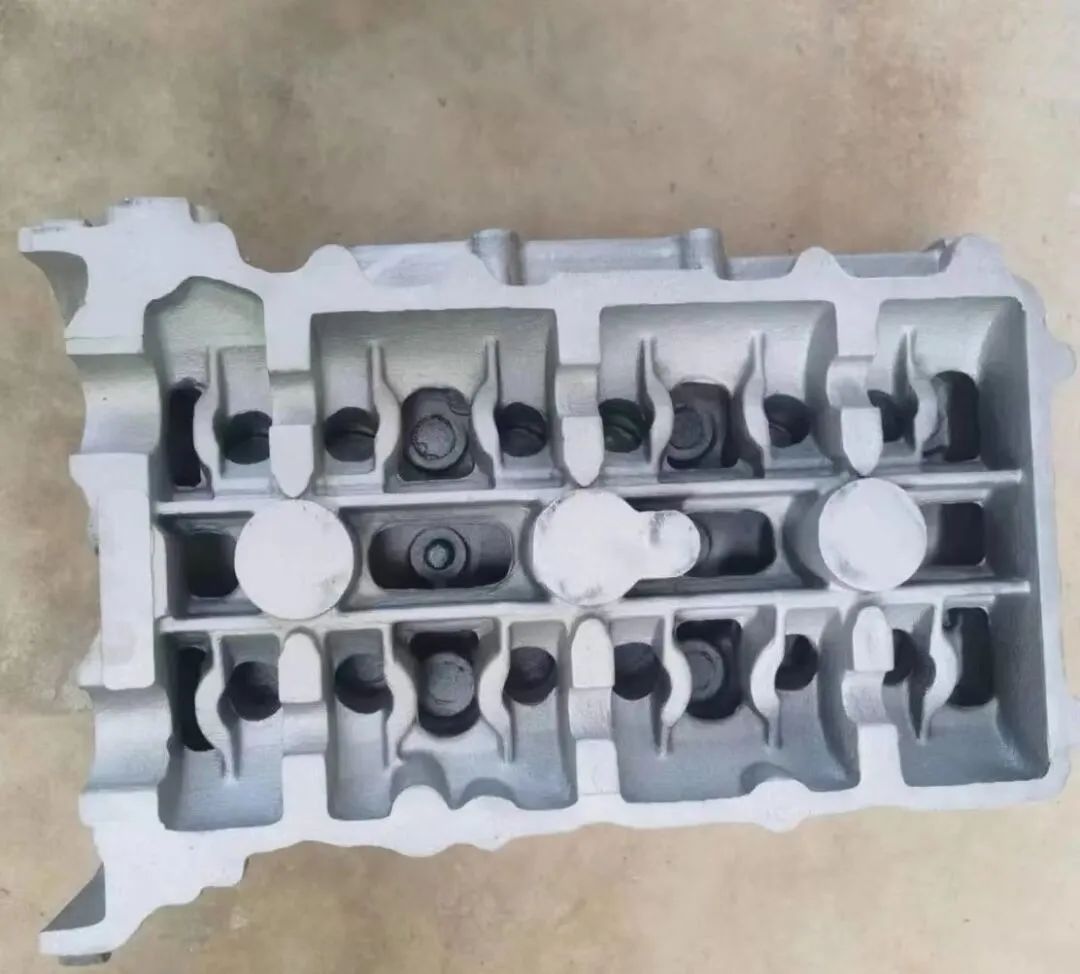

砂型3D打印技术在汽车配件生产中的应用实例

自2009年至今,中国已连续14年雄踞全球汽车产销量榜首。随着生活水平的不断提高,我国开始经历消费升级,汽车种类以及技术将持续推陈出新,汽车市场也将迎来更大的发展。

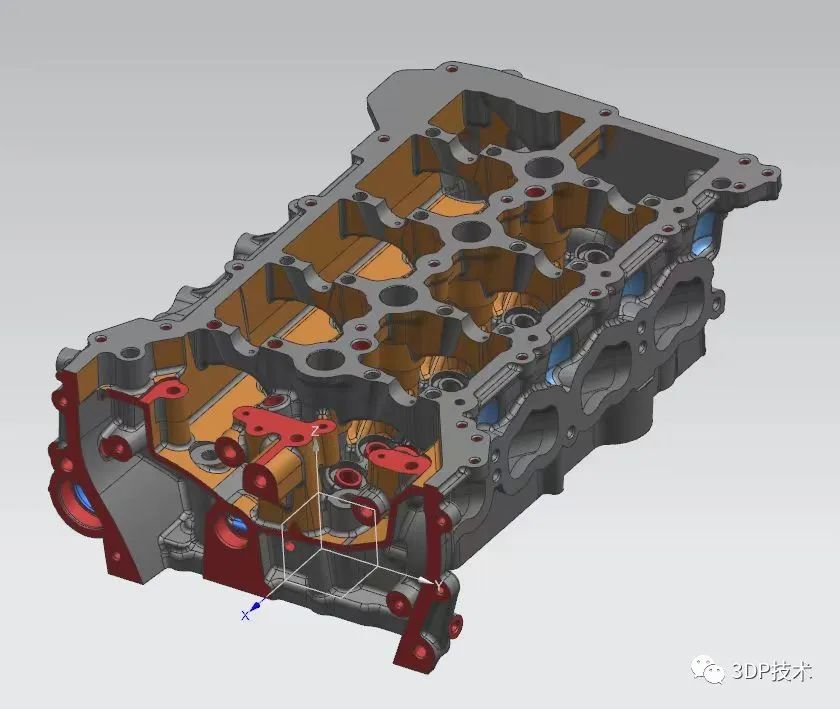

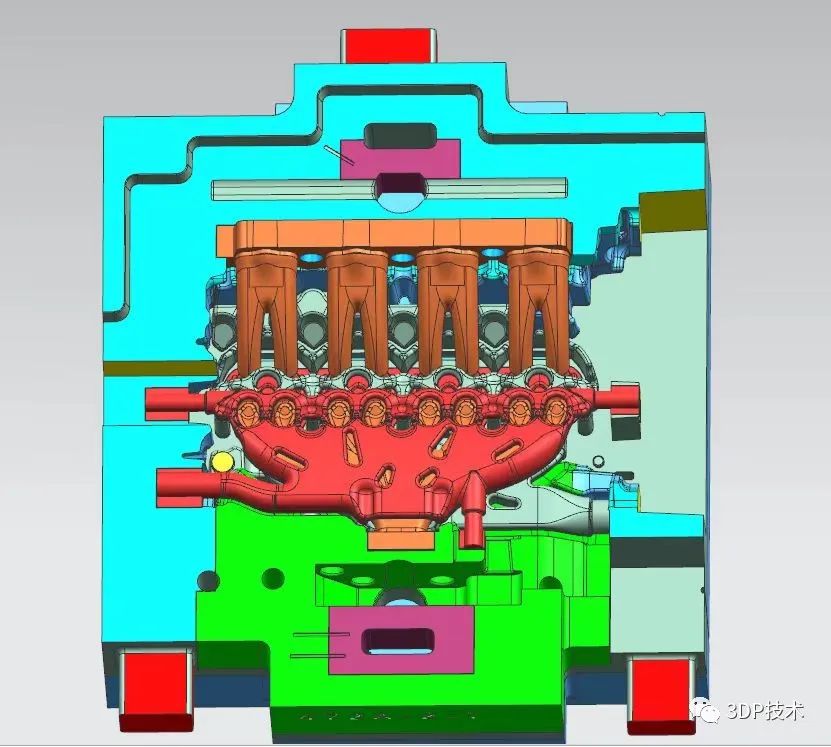

发动机作为汽车的“心脏”,由很多铸件构成,以缸体,缸盖为代表,其结构复杂,尺寸精度要求高,铸造难度颇高。因此,在汽车更新迭代的过程中,发动机缸盖,缸体铸件的铸造技术往往是制约其发展的重要因素。

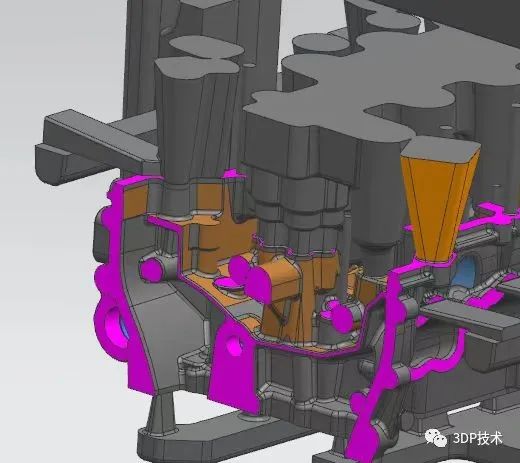

之前汽车发动机缸盖,缸体主要是采用传统工艺铸造,铸型由十几块砂芯组合形成,组芯方式复杂,过程操作繁琐,对操作工人的技能要求高,并且由于定位过多导致累计误差超过铸件的公差要求,难以保障壁厚均匀,铸件废品率很高。

而3DP打印技术具有绝对优势。采用砂型3D打印技术,可将发动机缸体,缸盖铸件的砂芯整体打印成型,减少部分组芯工序,缩短工序节点,减小产品尺寸误差,提升铸件生产效率。对于新品研发来说,采用3D打印技术可以大幅缩短研发周期,加速推进产品更新换代。

下面以一实物缸盖产品为例,具体介绍一下3DP打印技术在缸盖铸件中的应用。某缸盖铸件材质:铝合金,铸件不允许有疏松,裂纹,夹渣,锁孔,冷隔等缺陷。针孔度按JB/T7946.3-2017中的2级要求执行。整体精度要求达到GB 6414 1999 CT8级。我们分以下几步来进行:

1.零件分析与方案策划

通过MAGMA充型模拟对比不同浇注系统,选择充型平稳、利于补缩且最好操作的工艺方案;由于3DP工艺不用考虑分型和起模,工艺设计灵活性高,可考虑多种可行的工艺方案。

2. 虚拟设计

通过仿真模拟优化浇注系统并确定最终补缩方案;核算浇注系统比例、内浇口流速等铸造工艺参数,完成三维铸造工艺图绘制。

3.砂芯3D打印

采用地山智能DS1812P型号砂型3D印机进行打印,原砂采用100/200目陶粒砂,打印室温度23±5℃,相对湿度30%-60%,打印用时10H。

4.砂芯组装,浇筑

打印完毕后,将砂型用0.5MPa风压压缩空气风洗彻底。之后,利用现有浸涂涂料系统对风洗完的砂型进行表面浸涂,送入微波烘干炉进行烘干。烘干后检测,砂型含水量小于0.3%,满足生产要求。随后采用手工方式进行组芯工序,并用螺杆连接紧固,然后进行浇筑。

浇筑完成后,待冷却,打箱,铸件状态完整,轮廓清晰,披缝残留少。铸件抛丸后,去除浇注系统、冒口,随后简单打磨浇注系统、冒口根部残留。至此便完成了铸件的清理。经检测,该缸盖铸件成形外观良好,整体尺寸精度达到CT8级标准。

缸盖铸件的生产铸造采用3D打印技术,降低了铸件造型的复杂程度,提升了生产效率和产品质量,可有效支持产品先期研发工作,也能满足批量生产的需求。

铸造砂型3D打印技术及其产业化应用对于产品创新及铸造行业转型升级都有着重大的现实意义。